如何选择合适的灌封胶?需要考虑哪些因素?

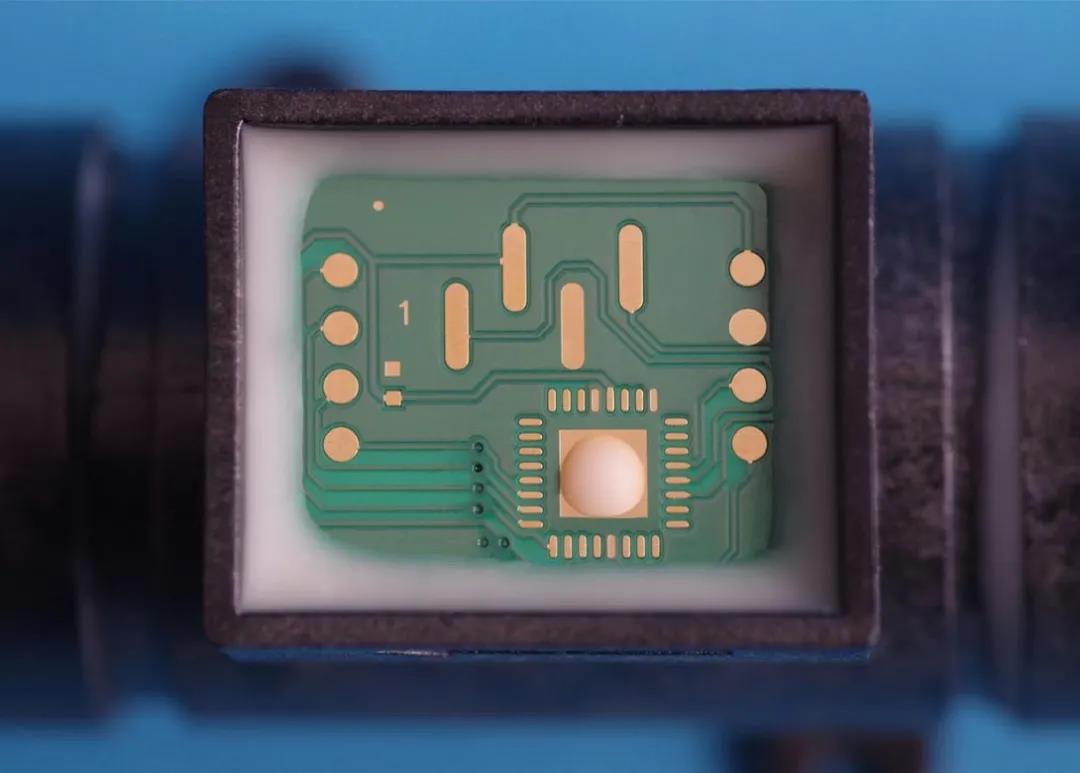

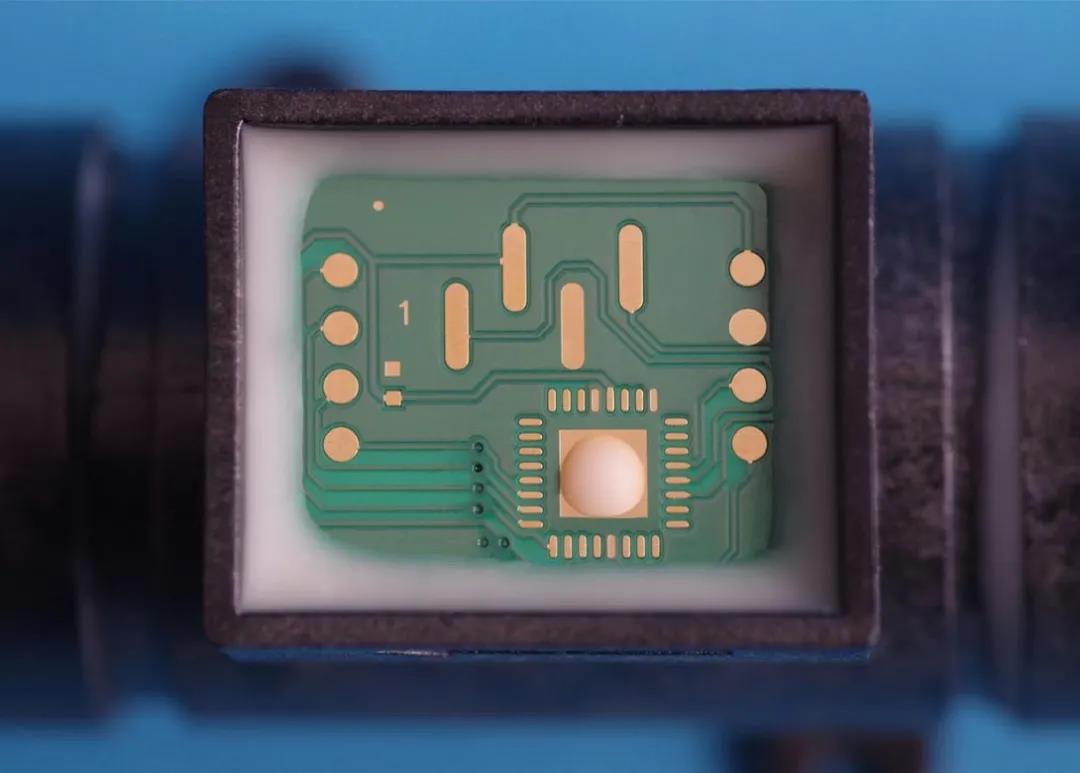

灌封胶广泛应用于电子器件制造业,是用于电子元器件或其组装件的粘接、密封、灌封、导热和涂覆保护的热固性高分子绝缘材料。其具有下列用途:

- 强化电子器件的整体性,提高其抗冲击、震动等能力;

- 提高内部元件与线路间的绝缘性,有利于器件小型化、轻量化;

- 避免元件/线路直接暴露在恶劣环境中,改善其防腐蚀、防尘、防水、防潮等性能;

- 提高传热/导热效率。

目前市场上的灌封胶种类较多,每种灌封胶特性的不同,应用领域也存在差距。从材质类型来分的话,主要有3种:环氧树脂灌封胶、聚氨酯灌封胶、有机硅灌封胶。选择灌封胶时需要考虑以下几点:

- 灌封后性能要求,如使用温度、冷热交变情况、元器件承受内应力情况、户外还是户内使用、是否要求阻燃和导热、颜色等;

- 灌封工艺:手动/自动、室温/加温、完全固化时间、混合后胶的凝固时间等;

- 灌封成本:灌封材料的比重差别较大,需要看灌封后的实际成本,而非简单的看材料价格。

在评估和使用灌封胶时,一定要对灌封胶的性能了解清楚。那么如何从这些种类里选择适合自己的灌封胶?下面大致和大家聊聊这三种灌封胶的性能差异,希望能帮大家选择到适合自己的产品。

环氧树脂灌封胶

环氧灌封胶是指用环氧树脂制作的一类电子灌封胶,可分为单组分环氧灌封胶和双组分环氧灌封胶。

优 点

环氧树脂灌封胶多为硬性,极少部分稍软。这类材质有一项优点:对材料粘接力好,固化后硬度高、耐酸碱性能好。一般情况下,环氧树脂耐温100℃,其透光性良好,可作为透明性材料。

缺 点

- 抗冷热交变能力弱,受到冷热冲击后易产生裂缝,导致水汽通过裂缝渗入电子元器件内,防潮能力差;

- 固化后硬度较高、较脆,对机械应力的抵抗能力差;

- 灌封固化后由于硬度较高无法打开,不能进行二次返修;

- 耐候性较差,光照或高温条件下易黄化。

应 用 范 围

一般用于LED、变压器、调节器、工业电子、继电器、控制器、电源模块等非精密电子器件的灌封。

聚氨酯灌封胶

聚氨酯灌封胶又被称为PU灌封胶,通常采用预聚物法和一步法工艺来制备。

优 点

聚氨酯灌封胶固化后材质稍软,粘结力介于环氧树脂、有机硅之间。耐低温性能好,可使安装和调试好的电子元件与电路不受震动、腐蚀、潮湿和灰尘等影响,电绝缘性优异。

缺 点

- 耐高温能力差,易起泡,必须进行真空脱泡处理;

- 固化后胶体表面不平滑且韧性较差,抗老化、抗震能力弱,胶体易变色。

应 用 范 围

一般应用于发热量不大的电子元器件的灌封,如变压器、转换器、电容器、电感器、变阻器、线形发动机、电路板、LED等。

有机硅灌封胶

用硅橡胶制作的一类电子灌封胶,包括单组分有机硅灌封胶胶和双组分有机硅灌封胶。

优 点

- 固化后材质较软,可形成柔软的弹性体保护层,抵抗元器件所受的机械冲击和冷热冲击;

- 物理化学性质稳定,耐高低温性良好,可在-40~200℃温度中长期工作;

- 耐候性优异,户外使用10年以上仍能起到良好的保护作用,且不易黄化;

- 电气性能、绝缘性能优异,灌封后可有效提高内部元件以及线路之间的绝缘性,保护元器件在高压环境中使用;

- 在涂敷之后能够流动/填充/自流平,易排汽泡;

- 可返修,可将密封后的元器件取出修理和更换。

缺 点

粘结性能稍差。

应 用 范 围

适合灌封各种恶劣环境下工作以及高端精密/敏感电子器件。如:LED、光伏材料、二极管、半导体器件、传感器、车载电脑ECU等,起到绝缘、防水、防潮、防尘、减震等作用。

总结

简单总结上述三种灌封胶主要参考指标的比较情况:

成 本:有机硅>环氧树脂>聚氨酯

工 艺:性环氧树脂>有机硅>聚氨酯

电 气 性 能:环氧树脂>有机硅>聚氨酯

耐 热 性:有机硅>环氧树脂>聚氨酯

耐 寒 性:有机硅>聚氨酯>环氧树脂

在选择使用的灌封胶时,应根据电子产品本身的要求、灌封设备、固化设备等综合评估,选择适合自己的产品。

傲川科技专注导热界面材料的研发生产,可提供定制化的有机硅胶应用解决方案。其凭借完整的产业链优势,以及大量的研发投入,产品覆盖了新能源汽车、网络通讯、汽车电子、安防、IT、电源等行业。

灌封胶广泛应用于电子器件制造业,是用于电子元器件或其组装件的粘接、密封、灌封、导热和涂覆保护的热固性高分子绝缘材料。其具有下列用途:

- 强化电子器件的整体性,提高其抗冲击、震动等能力;

- 提高内部元件与线路间的绝缘性,有利于器件小型化、轻量化;

- 避免元件/线路直接暴露在恶劣环境中,改善其防腐蚀、防尘、防水、防潮等性能;

- 提高传热/导热效率。

目前市场上的灌封胶种类较多,每种灌封胶特性的不同,应用领域也存在差距。从材质类型来分的话,主要有3种:环氧树脂灌封胶、聚氨酯灌封胶、有机硅灌封胶。选择灌封胶时需要考虑以下几点:

- 灌封后性能要求,如使用温度、冷热交变情况、元器件承受内应力情况、户外还是户内使用、是否要求阻燃和导热、颜色等;

- 灌封工艺:手动/自动、室温/加温、完全固化时间、混合后胶的凝固时间等;

- 灌封成本:灌封材料的比重差别较大,需要看灌封后的实际成本,而非简单的看材料价格。

在评估和使用灌封胶时,一定要对灌封胶的性能了解清楚。那么如何从这些种类里选择适合自己的灌封胶?下面大致和大家聊聊这三种灌封胶的性能差异,希望能帮大家选择到适合自己的产品。

环氧树脂灌封胶

环氧灌封胶是指用环氧树脂制作的一类电子灌封胶,可分为单组分环氧灌封胶和双组分环氧灌封胶。

优 点

环氧树脂灌封胶多为硬性,极少部分稍软。这类材质有一项优点:对材料粘接力好,固化后硬度高、耐酸碱性能好。一般情况下,环氧树脂耐温100℃,其透光性良好,可作为透明性材料。

缺 点

- 抗冷热交变能力弱,受到冷热冲击后易产生裂缝,导致水汽通过裂缝渗入电子元器件内,防潮能力差;

- 固化后硬度较高、较脆,对机械应力的抵抗能力差;

- 灌封固化后由于硬度较高无法打开,不能进行二次返修;

- 耐候性较差,光照或高温条件下易黄化。

应 用 范 围

一般用于LED、变压器、调节器、工业电子、继电器、控制器、电源模块等非精密电子器件的灌封。

聚氨酯灌封胶

聚氨酯灌封胶又被称为PU灌封胶,通常采用预聚物法和一步法工艺来制备。

优 点

聚氨酯灌封胶固化后材质稍软,粘结力介于环氧树脂、有机硅之间。耐低温性能好,可使安装和调试好的电子元件与电路不受震动、腐蚀、潮湿和灰尘等影响,电绝缘性优异。

缺 点

- 耐高温能力差,易起泡,必须进行真空脱泡处理;

- 固化后胶体表面不平滑且韧性较差,抗老化、抗震能力弱,胶体易变色。

应 用 范 围

一般应用于发热量不大的电子元器件的灌封,如变压器、转换器、电容器、电感器、变阻器、线形发动机、电路板、LED等。

有机硅灌封胶

用硅橡胶制作的一类电子灌封胶,包括单组分有机硅灌封胶胶和双组分有机硅灌封胶。

优 点

- 固化后材质较软,可形成柔软的弹性体保护层,抵抗元器件所受的机械冲击和冷热冲击;

- 物理化学性质稳定,耐高低温性良好,可在-40~200℃温度中长期工作;

- 耐候性优异,户外使用10年以上仍能起到良好的保护作用,且不易黄化;

- 电气性能、绝缘性能优异,灌封后可有效提高内部元件以及线路之间的绝缘性,保护元器件在高压环境中使用;

- 在涂敷之后能够流动/填充/自流平,易排汽泡;

- 可返修,可将密封后的元器件取出修理和更换。

缺 点

粘结性能稍差。

应 用 范 围

适合灌封各种恶劣环境下工作以及高端精密/敏感电子器件。如:LED、光伏材料、二极管、半导体器件、传感器、车载电脑ECU等,起到绝缘、防水、防潮、防尘、减震等作用。

总结

简单总结上述三种灌封胶主要参考指标的比较情况:

成 本:有机硅>环氧树脂>聚氨酯

工 艺:性环氧树脂>有机硅>聚氨酯

电 气 性 能:环氧树脂>有机硅>聚氨酯

耐 热 性:有机硅>环氧树脂>聚氨酯

耐 寒 性:有机硅>聚氨酯>环氧树脂

在选择使用的灌封胶时,应根据电子产品本身的要求、灌封设备、固化设备等综合评估,选择适合自己的产品。

傲川科技专注导热界面材料的研发生产,可提供定制化的有机硅胶应用解决方案。其凭借完整的产业链优势,以及大量的研发投入,产品覆盖了新能源汽车、网络通讯、汽车电子、安防、IT、电源等行业。

-

272022.12

M2 SSD固态硬盘散热片怎么装,固态硬盘导热硅胶片如何使用步骤 1 准备第一个导热硅胶垫片 使用导热硅胶垫片从M.2 SSD 的前后侧传导到散热器上,导热硅胶垫片的每一侧...查看详情 →

M2 SSD固态硬盘散热片怎么装,固态硬盘导热硅胶片如何使用步骤 1 准备第一个导热硅胶垫片 使用导热硅胶垫片从M.2 SSD 的前后侧传导到散热器上,导热硅胶垫片的每一侧...查看详情 → -

252024.07

导热硅胶片的导热系数是多少,最高是多少W/m·K?在电子设备和电力系统中,散热是确保系统稳定性和可靠性的关键。导热材料在这一过程中起着至关重要的作用,其中...查看详情 →

导热硅胶片的导热系数是多少,最高是多少W/m·K?在电子设备和电力系统中,散热是确保系统稳定性和可靠性的关键。导热材料在这一过程中起着至关重要的作用,其中...查看详情 → -

052018.03

导热凝胶简介及其特点应用场合介绍:导热凝胶是干什么用的?导热凝胶简介 导热凝胶系列产品是一款双组份预成型导热硅胶产品,旨在满足产品在低压力、高压缩模量条件下的...查看详情 →

导热凝胶简介及其特点应用场合介绍:导热凝胶是干什么用的?导热凝胶简介 导热凝胶系列产品是一款双组份预成型导热硅胶产品,旨在满足产品在低压力、高压缩模量条件下的...查看详情 →