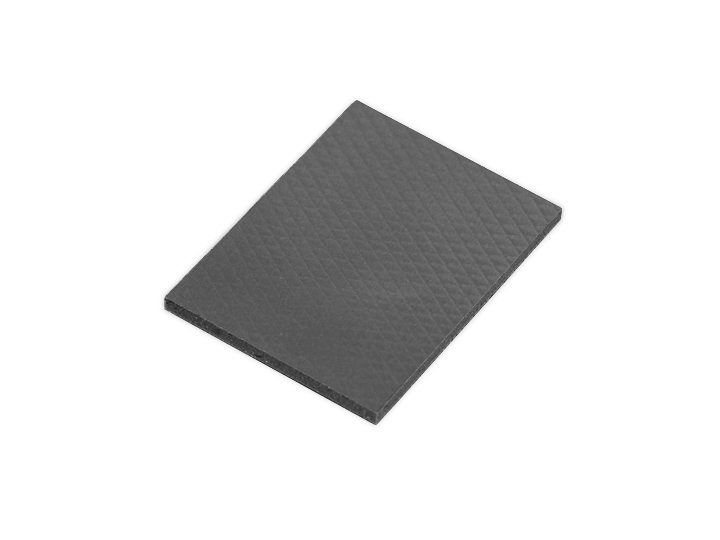

随着电子产品向高功率、高密度发展,热管理技术在保证设备稳定性和延长使用寿命方面起着至关重要的作用。导热硅胶片作为一种新型的散热材料,因其柔性好、安装便捷、热传导性能优异而广泛应用于LED、CPU、功率器件等领域。然而,在实际应用过程中,不少企业反映导热硅胶片存在填充性能不足的问题,直接影响了整体导热效果。本文将对导热硅胶片填充性能不足的原因进行深入分析,并提出多项技术改进方案,以期为行业提供切实可行的优化建议。

一、导热硅胶片在电子散热中的应用及现状

导热硅胶片主要由硅胶基体与高导热填料(如氧化铝、氮化硼、金属粉末等)复合而成。其工作原理是在两个导热界面之间填充一层导热介质,通过填料形成的三维导热网络实现热量传递。现今,随着电子器件功率密度不断攀升,对导热材料的导热效率和填充稳定性提出了更高要求。然而,传统工艺制备的导热硅胶片常常面临填充不足、填料分布不均、气孔产生等问题,这不仅降低了热传导效率,也影响了产品的一致性和长期可靠性。

二、导热硅胶片填充性能不足的原因分析

针对导热硅胶片在实际应用中出现的填充性能不足问题,主要原因可以归纳为以下几个方面:

-

填料与基体的界面相容性差

导热填料表面活性不足或未经过有效改性处理,容易导致与硅胶基体之间的粘结力不足,使得填料无法在基体内形成稳定且连续的导热网络。 -

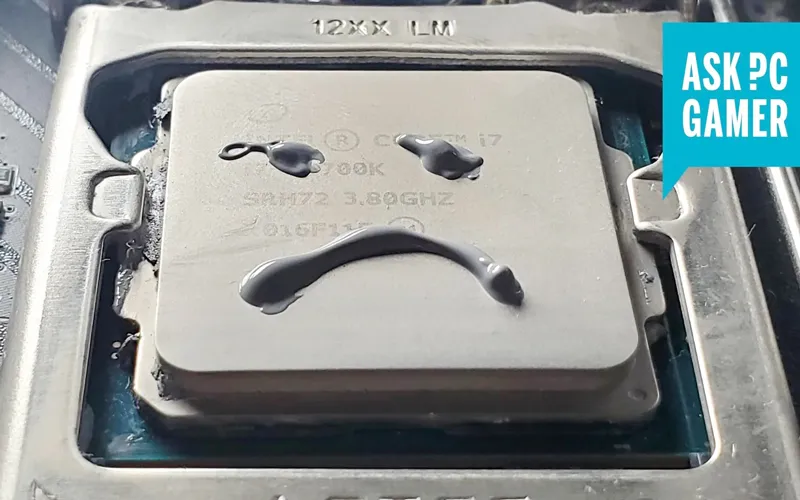

填料粒径和形态控制不当

填料粒径分布过宽或形态不规则,会导致填充过程中颗粒间出现明显的空隙和气孔,从而降低导热效率。单一粒径分布难以达到最佳填充密度,影响整体导热性能。 -

混合分散工艺存在缺陷

传统搅拌工艺容易造成填料团聚,导致局部填充过高或不足。同时,混合过程中引入的空气无法完全排除,形成的微气泡会进一步降低材料整体的导热系数。 -

固化过程控制不精准

硅胶片的固化工艺对填充状态影响较大。固化温度、时间及固化剂配比控制不当,可能使得填料在固化过程中出现沉降或分层现象,最终影响填充均匀性。

三、技术改进方案探讨

为了解决导热硅胶片填充性能不足的问题,以下几种技术改进方案值得业界关注和实践:

- 优化填料改性技术

- 表面改性处理:采用硅烷偶联剂、等离子体处理等方法,对填料表面进行改性,增强其与硅胶基体的界面粘结力。

- 粒径梯度设计:合理搭配不同粒径和形态的填料,通过粒径梯度叠加效果,实现更高的填充密度和导热网络的构建。

- 升级混合分散工艺

- 高剪切搅拌技术:利用高剪切设备提高填料在硅胶中的分散均匀性,防止填料团聚。

- 超声辅助分散:在混合过程中引入超声波技术,有效破碎填料团聚体,促进填料与基体的充分融合。

- 真空混合与脱气:采用真空工艺减少混合过程中空气的掺入,降低微气泡的产生,确保材料密实性。

- 固化工艺的精准调控

- 多级固化策略:在初期固化阶段适当降低温度,确保填料在基体中均匀分布;后期逐步提升温度以完成整体固化,防止填料沉降。

- 固化剂配比优化:通过实验确定最优固化剂配比,使硅胶在固化过程中能保持较好的流动性,确保填料的均匀分布和界面粘结。

- 引入数字化工艺监控和模拟技术

- 工艺参数监控:利用在线监测技术实时检测混合、脱气和固化过程中的温度、压力及粘度等参数,及时调整工艺参数,确保制程稳定。

- 数值模拟优化:采用有限元分析(FEA)等数值模拟手段,对填料在基体内的分布和导热网络进行模拟,为工艺改进提供理论依据和数据支持。

四、傲川科技的技术优势

作为一家致力于电子热管理材料研发和技术服务的高科技企业,傲川科技一直走在行业前沿。公司不仅拥有先进的材料研发平台和生产设备,还不断引入最新的数字化工艺监控技术,致力于解决导热硅胶片在实际应用中遇到的各类问题。通过不断的技术创新和工艺改进,傲川科技已在导热材料领域积累了丰富的经验和成功案例,为客户提供高效、稳定、定制化的散热解决方案。

未来,傲川科技将继续深化对导热硅胶片填充性能优化的研究,不断完善材料体系和工艺流程,推动行业技术革新,为电子产品的散热设计提供更加高效和可靠的技术支持。

五、结语

导热硅胶片作为电子散热领域的重要材料,其填充性能直接影响热管理效果和产品可靠性。通过优化填料改性、升级混合工艺、精准控制固化过程以及引入数字化工艺监控技术,可以有效提升导热硅胶片的填充性能和整体导热效率。傲川科技将以此为契机,不断探索前沿技术,为行业提供更具竞争力的产品和服务,推动电子散热技术向更高水平迈进。

通过本次深入分析和技术探讨,希望能为广大从业者提供新的思路和参考,助力电子行业在高功率、高密度背景下实现更高效的热管理解决方案。