在电子封装、LED模块以及其他高功率设备中,导热灌封胶凭借其出色的导热性能被广泛应用。然而,施工过程中出现的气泡问题不仅影响导热效果,还可能降低产品的整体质量。本文将详细解析导热灌封胶气泡产生原因,并提供针对性的气泡解决方案,同时分享实用的施工技巧,帮助工程师和技术人员有效改善产品性能。

一、导热灌封胶简介

导热灌封胶是一种专门用于电子元器件封装的高性能材料,具备良好的导热和绝缘性能。其应用范围涵盖了电子封装、功率器件散热以及其他需要高效热传导的领域。随着电子产品小型化和高功率化的发展,如何确保导热灌封胶施工无气泡成为提高产品可靠性的重要环节。

二、气泡产生的主要原因

在实际施工过程中,灌封胶出现气泡主要有以下几方面原因:

1. 原材料因素

- 配比不准确:固化剂与环氧树脂的比例若未严格按照规定调配,容易导致化学反应不完全,从而产生多余气体。

- 材料存储问题:受潮或存放时间过长的原材料容易吸收水分,水分在固化过程中释放出气泡。

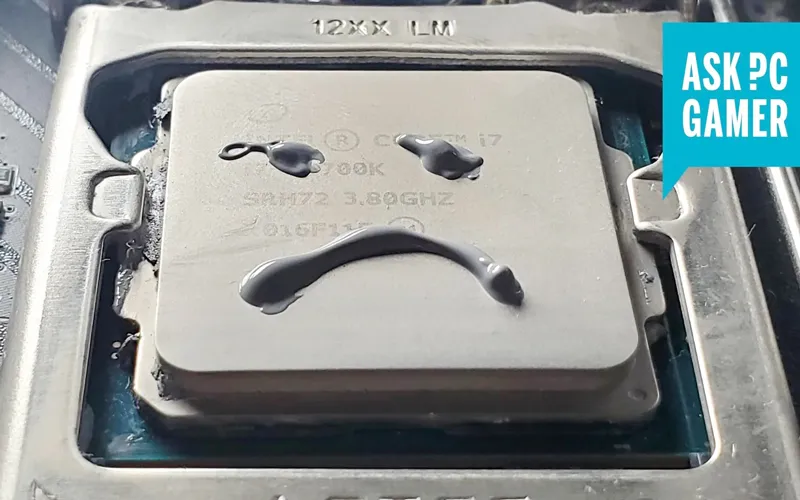

2. 搅拌工艺不当

- 剧烈搅拌:高速搅拌会引入大量空气,使胶液中形成大量微小气泡。

- 搅拌时间不足:搅拌不均或时间过短,同样会造成气泡残留,影响后续固化效果。

3. 施工环境因素

- 温度和湿度控制不佳:环境温度过低或湿度过高,均可能影响胶液的固化速度,进而诱发气泡生成。

- 注胶工艺缺陷:灌封过程中注胶速度不均、模具温度不一致等问题,也会导致局部气泡难以排出。

三、导热灌封胶气泡解决方案

针对以上问题,以下措施可以有效降低或消除气泡的产生:

1. 优化原材料管理

- 严格按配方称量:确保环氧树脂与固化剂的比例精确,减少因化学反应不完全产生的气泡。

- 加强材料存储管理:避免原材料受潮、长期暴露于空气中,保持干燥密封。

2. 改进搅拌及脱泡工艺

-

采用低速均匀搅拌:减少空气混入胶液中,同时可采用专业搅拌设备保证搅拌均匀。

-

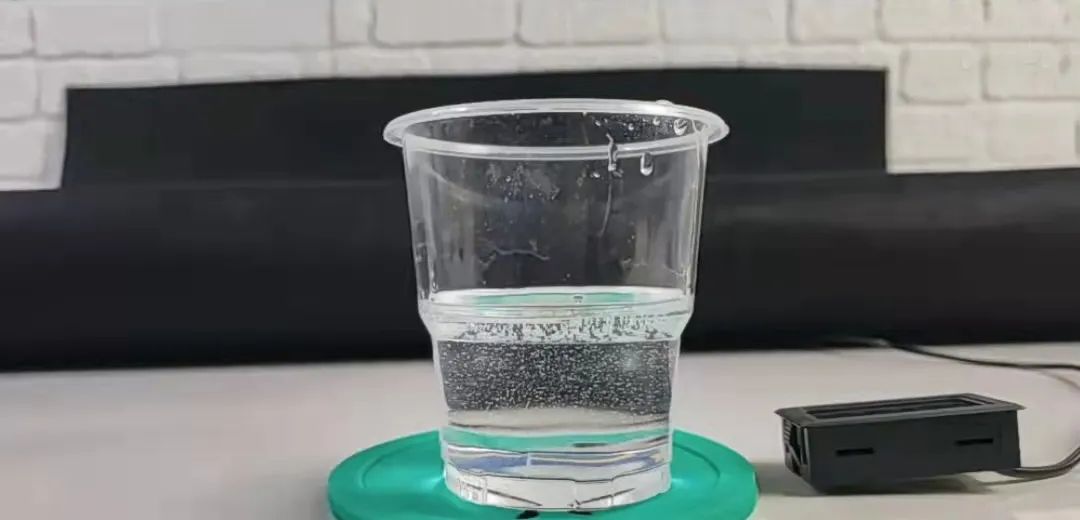

低温加热消泡:气泡会因为受热而膨胀,体积变大,浮力增大,同时,胶水也会因为温度的上升而降低粘滞力,气泡从而上浮到表面消除

-

静置脱泡:这需要灌封胶具有较长的开放时间和较低的粘度。这就决定了胶水在未固化时有较长时间保持较低粘滞力的状态。气泡会在胶水没开始固化前向上浮到表面消除。

-

实施真空脱泡处理:在注胶前对胶液进行真空处理,彻底排除气泡,确保固化后无瑕疵。

3. 控制施工环境与流程

- 环境温湿度调控:确保施工车间温度保持在20℃左右,湿度控制在50%以下,为胶液固化创造理想条件。

- 规范注胶流程:采用分层注胶方式,确保每一层胶液均匀填充,避免因注胶速度不均引起的气泡问题。

四、施工注意事项及后期检测

为进一步保证导热灌封胶的施工质量,建议在施工过程中注意以下几点:

- 实时监控胶液状态:在搅拌和注胶过程中,定期观察胶液状态,及时调整工艺参数。

- 固化过程的温度监控:使用红外或温度监控设备,确保固化过程温度稳定。

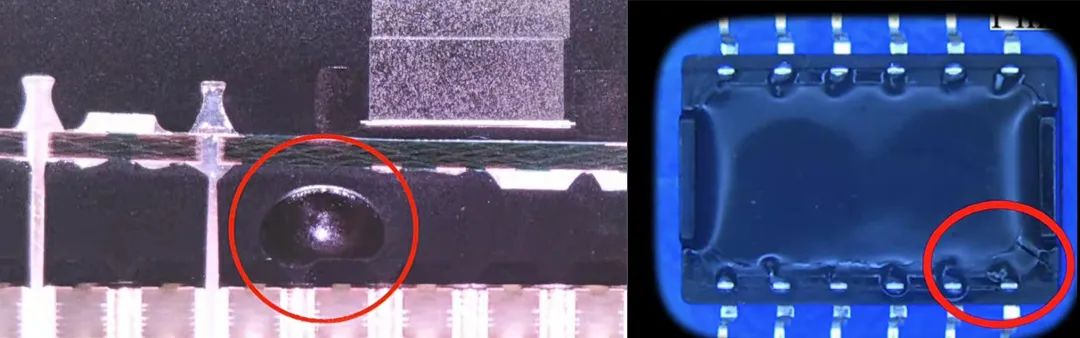

- 后期检测与维护:通过超声波检测或其他无损检测手段,对固化后的胶体进行内部气泡检测,确保导热效果符合设计要求。

导热灌封胶作为关键的电子元器件封装材料,其质量直接关系到产品的散热性能和使用寿命。通过优化原材料管理、改进搅拌与脱泡工艺以及严格控制施工环境,可以大幅降低导热灌封胶气泡问题的发生率。希望本文提出的气泡解决方案和施工建议能够为广大工程师提供有价值的参考,并助力实现高效、稳定的产品封装效果。