随着智能驾驶技术的快速发展,驾驶控制器逐渐成为车载系统的核心部件。以华为MDC PRO 610为代表的智能驾驶控制器,凭借其高计算能力和集成化设计,推动了自动驾驶技术的快速进步。然而,随之而来的散热问题对系统的稳定性和可靠性提出了严峻的挑战。本文将探讨如何通过导热凝胶与液冷技术的结合,为智能驾驶控制器提供高效的散热解决方案。

智能驾驶控制器的散热挑战

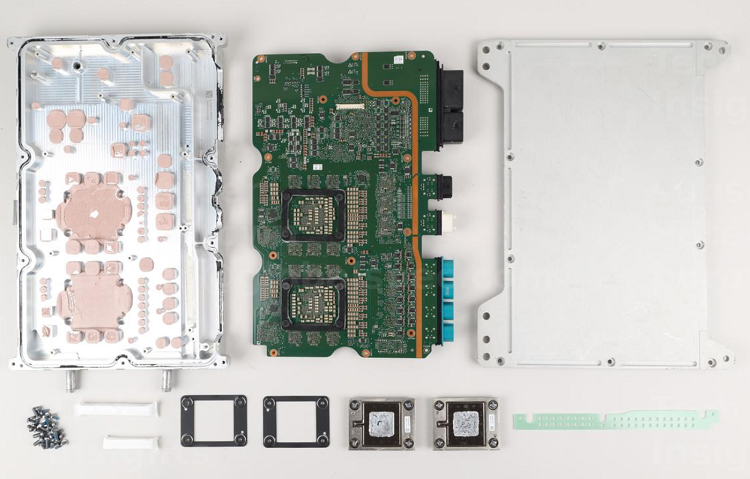

智能驾驶控制器通常由多个高性能处理器、存储器、电源管理模块、网络信号处理和摄像头信号处理模块等组成,具有以下散热挑战:

- 高功率密度:核心处理器、存储器和功率模块的集中布局易产生局部过热,导致散热问题更为突出。

- 多级散热路径:热量需通过复杂的多层结构从热源传递到散热器,再通过其他方式排出。

- 苛刻的环境适应性:智能驾驶控制器需要应对高低温变化、震动和潮湿等极端条件,要求散热材料具备高可靠性和长期稳定性。

因此,散热方案需要在导热性、填充性、柔软性和长期可靠性之间取得平衡,确保设备在高功率密度和恶劣工作环境下的稳定运行。

导热凝胶与液冷的散热解决方案

通过导热凝胶与液冷技术的结合,可以高效地解决智能驾驶控制器的散热问题,具体如下:

- 导热凝胶的作用

- 高导热性:导热凝胶的导热系数可达3~12W/m·K,能够快速将核心部件的热量传递到散热器。

- 柔软填充:导热凝胶为膏状材料,能够完全填充芯片与散热框架之间的微小间隙,降低热阻,提升散热效率。

- 高可靠性:导热凝胶具有耐高温、抗震动、抗老化等优异特性,适应汽车复杂工作环境,保障长期稳定运行。

-

液冷的作用

液冷技术通过冷却液流动将热量从散热器带走,为控制器提供高效的热量排放通道: - 高效散热:液冷系统的热传导效率远高于传统风冷方式,尤其适用于高热量密集型设备。

- 稳定性强:液冷系统可以均匀分布散热器的温度,避免局部过热问题,确保设备在长时间运行中的稳定性。

-

散热路径设计

在智能驾驶控制器中,热量的传递路径设计如下: - 热源到散热器:导热凝胶将核心处理器、存储模块、电源管理模块和网络信号处理模块的热量传递至控制中间层的散热器。

- 散热器到液冷系统:散热器吸收的热量被液冷流体带走,并通过循环系统将热量释放到外部环境中。

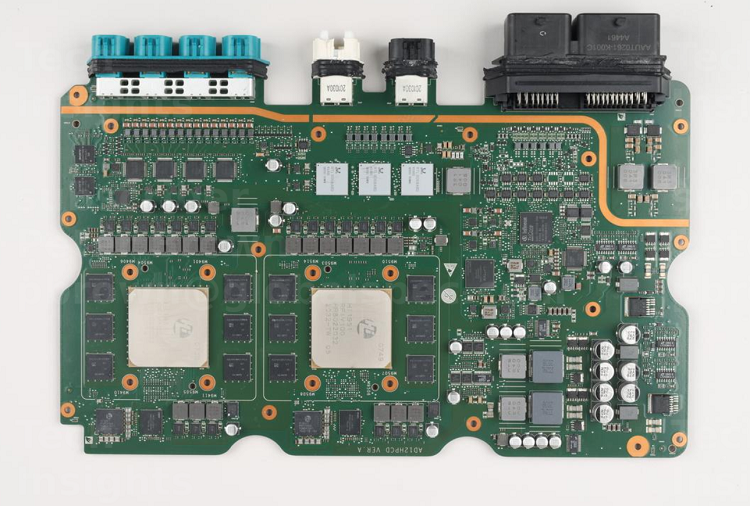

案例分析:华为 MDC PRO 610的散热优化

以华为MDC PRO 610智能驾驶控制器为例,其紧凑的内部结构包含多个高性能模块,导热凝胶与液冷的结合显著提升了散热效率:

- 核心处理器与存储模块:通过导热凝胶填充芯片与散热器之间的缝隙,确保热量快速传导至中间散热层。

- 电源管理模块:在功率芯片表面涂覆导热凝胶,将热量高效传递至液冷连接的散热器。

- 网络信号处理与摄像头信号处理模块:导热凝胶优化模块内部的热阻,同时液冷系统进一步增强整体散热能力。

- 液冷系统设计:液冷流体通过精心设计的散热管道,确保热量均匀分散,避免局部过热。

为什么不选择导热硅脂或导热硅胶片?

在智能驾驶控制器的热管理中,导热硅脂和导热硅胶片虽然在某些应用场景中具有优势,但在高功率密度和复杂结构的智能驾驶控制器中,其存在以下局限性:

- 导热硅脂的局限性:

- 容易因震动或温度变化导致位移或溢出,无法保证长期稳定性。

- 高温运行会导致硅脂干涸,热导性能下降,需要定期维护或更换。

- 涂覆不均匀,难以适应复杂结构,影响散热效果。

- 导热硅胶片的不足:

- 需要多种规格以适应不同组件的高度和尺寸,施工过程复杂且效率较低。此外,难以自动化施工,增加了人工操作的难度和成本。

- 填充能力有限,难以完全贴合不规则表面或微小间隙,导致热阻较高。

- 导热性能相对较低,无法满足高功率密度模块的散热需求。

相比之下,导热凝胶凭借其优异的填充性、导热性能和长期可靠性,成为智能驾驶控制器热管理的理想选择。

通过导热凝胶与液冷技术的结合,智能驾驶控制器能够有效解决散热问题,确保设备在复杂环境下的长期稳定运行。随着自动驾驶技术的不断发展,散热材料的创新将为智能驾驶系统的性能提升提供强有力的支持。

如需了解更多关于导热材料与散热方案的信息,请关注傲川科技,我们为您提供专业的导热解决方案与定制化服务。